Allion Labs/Ken Yan

百佳泰協助客戶取證多年,常常遇到客戶為了出貨壓力而跟時間賽跑,在檢測結果顯示不通過的原因往往是在產品設計、進料檢驗、製程初期就必須解決的難題,面對這樣的困境不僅浪費時間也增加開發成本,若能在每個時期的產品品質做好嚴謹的把關,就可以減少許多出貨前的煩惱。

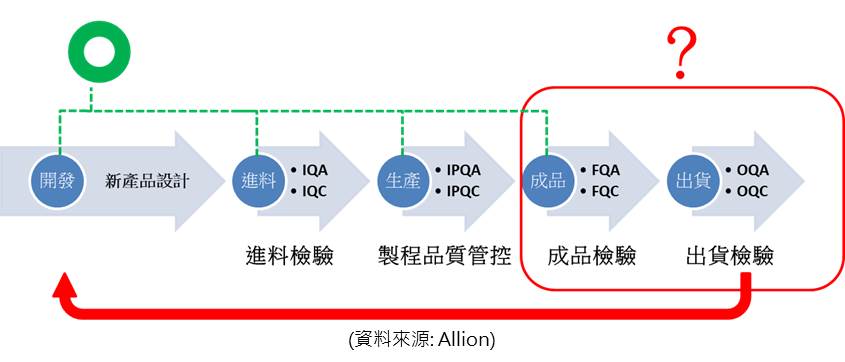

談到不良品分析之前,首先要了解到:整個產線在進行生產時會面臨到的各個檢驗以及管控環節,在一個完整的品管流程中,基本上都會包含如下四個確認機制:

1. IQC (Incoming Quality Control) – 進料品質管控

2. IPQC (In Process Quality Control) – 製程品質管理

3. FQCFQC (Final Quality Control) – 成品檢測

4. OQC (Outgoing Quality Control) – 出貨檢驗

延伸閱讀 | 如何有效管理生產品質 百佳泰就是不一樣!

本文重點:產品開發與進料、製程管控上應注意的事項,如能確實留意前中段的設計細節與料件特性、加工掌控,在出貨時對於成品的把握度就會大幅提升。

Step 1. 新產品開發

在開發初期,工程師必須針對產品各零組件做審慎的測試與交叉比對,決定何種零組件是由自家製造亦或是透過外購方式取得,並確認料件的設計、組裝及彼此間的匹配性,較常見的注意事項包含:

A. 零組件的選用

在組裝的部分除了注意Connector、Raw Cable、Paddle Card的特性品質、機構強度之外,也需要定義在加工區所披覆的膠水種類,包含膠水特性與量產時能符合加工便利性、含水量、固化時間等因素,都需要在產品設計初期就納入考量。

B. 組件特性損耗餘裕度

在裸線料件選用時必須替連接器及加工段預留損耗餘裕度,以Type C Gen2的budgets為例,Host與 Device的容許損耗為8.5dB,成品線則為6dB @5GHz,此時若選擇的裸線特性在5GHz時已超過5dB,那麼加上連接器與加工造成的損失,就很有可能超出規範。

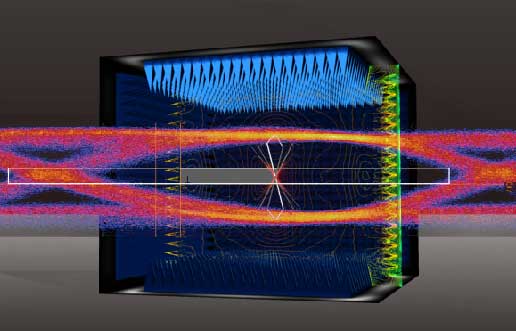

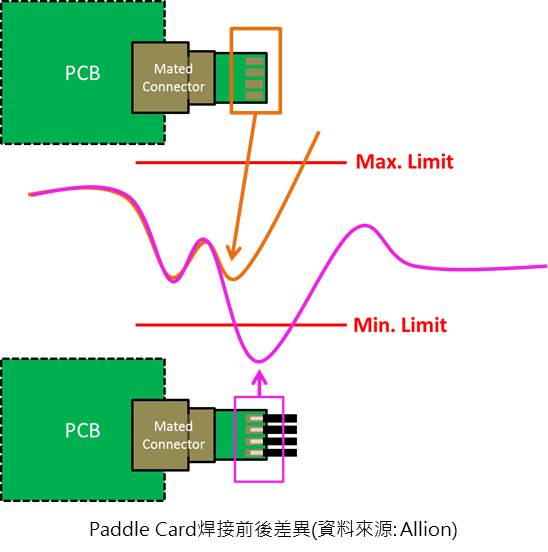

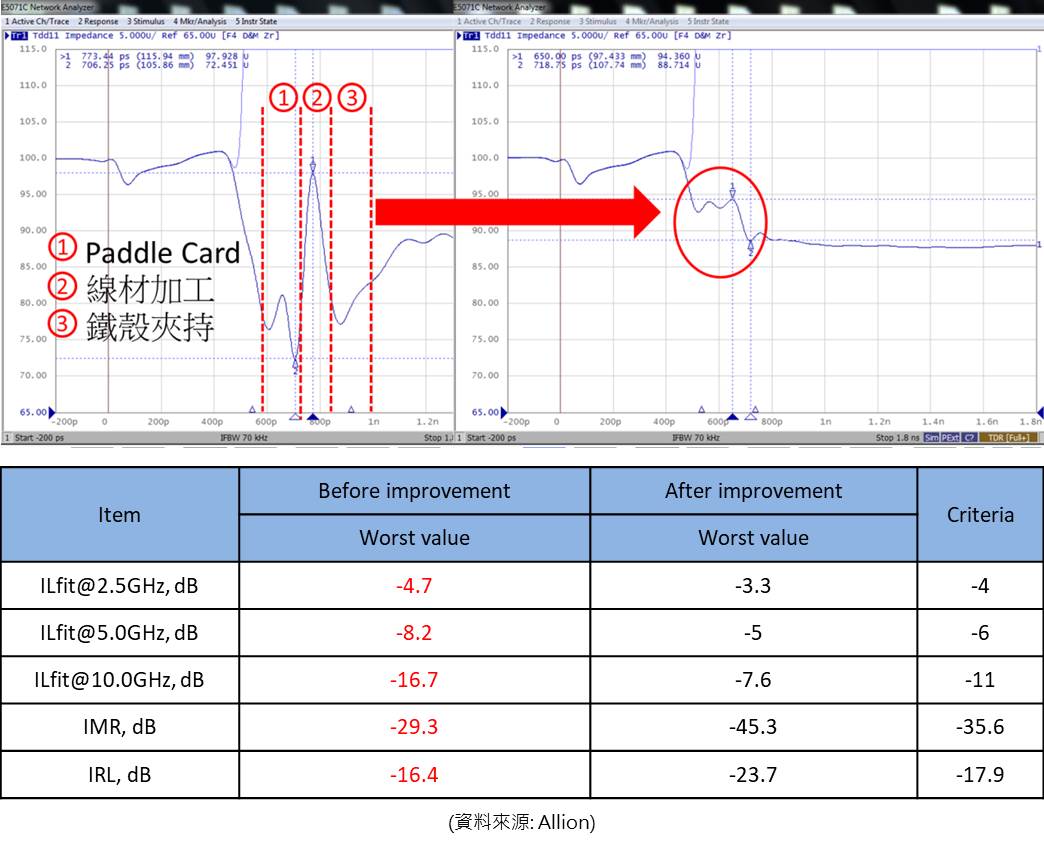

C. Paddle Card控制

PCB Layout廠在接到案件之後,照著規範設定的阻抗進行了Trace以及Pad的設計,線材商在設計完成後取得Paddle card並將裸線實際焊接、上膠,才發現原本設定好的特性阻抗因為加工後的電容效應往下掉,反而造成阻抗不連續面的增加(如下圖所示) ,這代表製造商與Layout廠在發包時並沒有討論後續的加工以及對應的影響,而正確的作法是,先將特性阻抗在加工後會產生的差異估算進去,進行Layout時先提高特性阻抗的設計,使加工後的波形落入好球帶。

D. 製程設計

- 裸線各層剝線長度需定義明確,並依此規範設定剝線機參數,使用激光剝線機時上下排能量及對焦也必須依照待剝層材料清楚定義。

- 焊接須搭配Paddle Card設計進行選用適用的機台類型,若使用HotBar(熱壓熔錫焊接)方式,也需考量熱壓頭型態以及適合的溫度設置、行程設置、按壓時間等參數。

- 若選擇纏繞式編織或包帶時,傳統水平式機台因地心引力關係可能影響包覆均勻度,直立式機台則因作動方向與地心引力呈垂直,較可改善因包覆不均所產生的抗雜訊問題。

Step 2. 進料檢驗

針對所有零組件進行驗收是一件相當重要的事情,若是預計要進行量產的零組件結構、特性與預期規劃不符時,趁著尚未製作之前必須要將問題抓出來,以免進入生產後造成的時間、成本損失,其中和特性較為相關的常見問題包含:

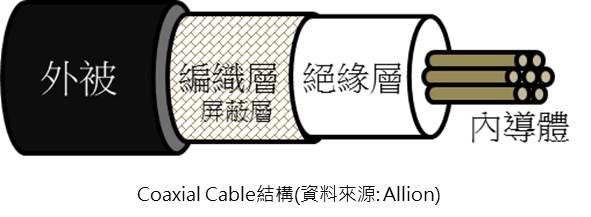

A. Raw Cable

- 線材結構是否正確

(EX. 若屏蔽層、地線、線材排列組合有誤可能造成串擾不良) - 特性阻抗設計是否正確

(EX.波形是否平滑且失真較小) - 插入損耗表現是否如預期

(若驗收時衰減量大於評估值則可能造成最終成品線特性不良) - 差共模轉換損耗是否過高

(若抽線時絕緣層包覆不均或線纜長度差異過大也有可能造成此項不良) - 編織密度是否達到所標示之百分比

(EX.影響EMI特性)

B. Connector

- 端子正位度是否正常

(EX.端子偏移容易造成高頻特性不良,尤其串擾) - 端子是否產生毛邊

(EX.毛邊容易使損耗變大) - SMT處端子間距是否符合設計

(EX.間距不符使的與Paddle Card對位困難)

C. Paddle Card

- 特性阻抗設計是否正確

(EX. 特性阻抗於焊接後會變低,進而影響測試結果) - 接地迴路是否正確

(EX. 不良的接地迴路容易使串擾不良) - 訊號對在不同版層間變換時的過孔是否彼此干擾

(過近時容易影響特性阻抗與串擾) - 裁板是否影響板邊尺寸

(EX. 尺寸不符會造成組裝困難,進而影像高頻特性)

Step 3. 製程品質管控

在確認一切就緒並進入生產流程時,必須要確保在整個生產流程中所有的製程皆如事前所規劃並進行設備調適,因為各種設備的理想參數與現實狀況中一定存在些微誤差,倘若設備的參數與設置不協調,也可能造成最終成品特性不符預期,以下列出常見狀況:

- 裁切時裁刀是否銳利

- SMT、連接器打件是否發生錯位

- 焊接時溫度是否過高造成線芯外被退縮變形

- 焊接時線芯是否分岔鬆散

- 焊接時是否產生錫球(絲)、空焊、短路等現象

- 同軸線編織是否包覆完整

- 內膜膠是否過度影響特性阻抗

- 內膜膠是否充裕乾固

經過上述說明後,百家泰以實際測試時所遇到的幾個常見不良案例與各位進行分享,在下述範例中皆簡單說明該專案的Fail Item以及判斷原因,並列出優化後的數據改善度:

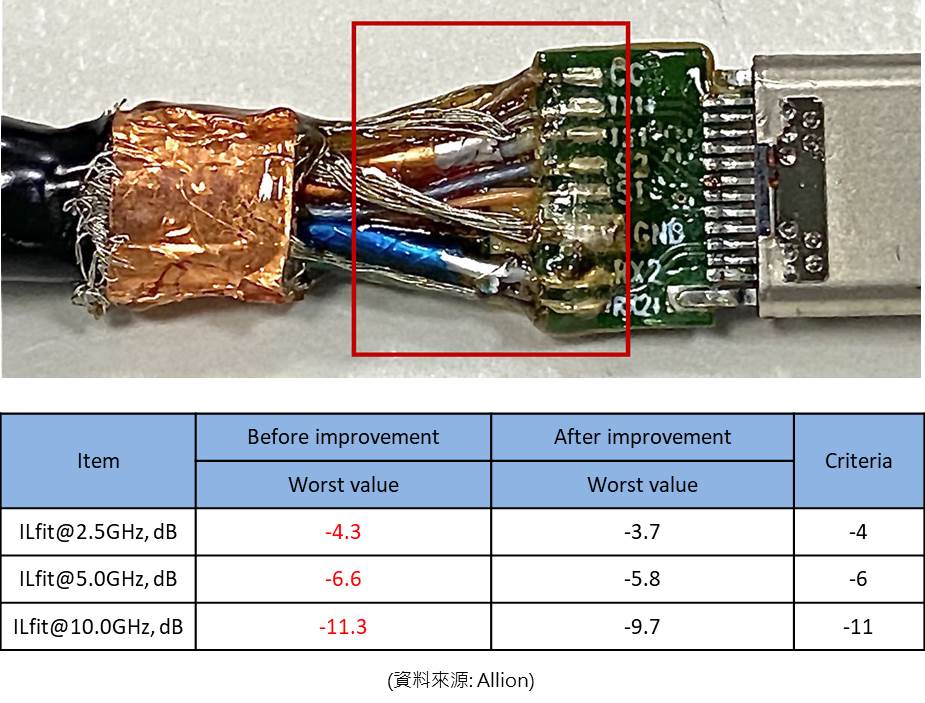

案例1.

1. 注意焊接加工時的加熱時間,避免加熱過久,導致線芯外被退縮或受損。

2. 建議在加工時,鋁箔長度不要剝除過多,鋁箔可有助於阻抗控制防止特性偏移。

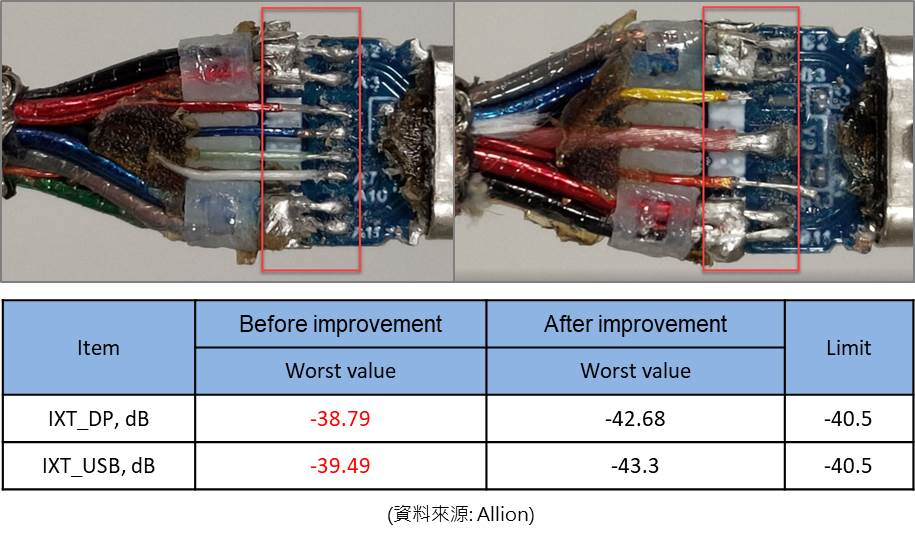

案例2.

控制焊點的錫量與間距,避免距離過近而發生串音現象

案例3.

零組件與加工段阻抗不連續面過大且多,進而影響IL Fit、 IMR、IRL等項目不良

百佳泰提供各式測試服務:

高頻量測不良的原因有很多可能性,即便是相同的項目都可能由不同的單一/複合因素導致,百佳泰在面對測試專案時一律秉持最嚴謹的態度與快速的對應方式,透過樣品設計方式與測試波形的比對確認給予客戶最好的改善建議,不論是在開發初期或是認證時所面臨的困境都能協助客戶取得更快速的解決方案。

如您有相關問題或認證需求,立即填寫諮詢表單,將有專人立即與您聯繫。